Corbeta F-35

Desde que inicié mi actividad profesional en Bazán (1978) y pude contemplar de cerca las corbetas abarloadas en el muelle numero 8, donde se podía apreciar toda la belleza de este buque, con sus chimeneas inclinadas, proa elevada y armamento impresionante, todo en ellas era bonito, traté por todos los medios de trabajar en ellas y no fue posible ya que estaba asignado a otro proyecto de transformación denominado ELCANO.

Transcurridos ya muchos años, ya jubilado, me decido a realizar la maqueta de esta corbeta que a continuación os describo su construcción.

| Astillero | Bazán, Ferrol | |

|---|---|---|

| Clase | Descubierta | |

| Tipo | Corbeta | |

| Operador | Armada Española | |

| Iniciado | 14 de diciembre de 1977 | |

| Botado | 17 de octubre de 1978 | |

| Asignado | 20 de julio de 1982 | |

| Baja | 26 de abril de 2018 | |

Características del Modelo

| Iniciado | 1 de enero de 2022 |

| Botado | 12 de noviembre de 2022 |

| Escala | 1/50 |

| Material | Madera / Metal |

| Motor | 2x12V 4500rpm |

Construcción

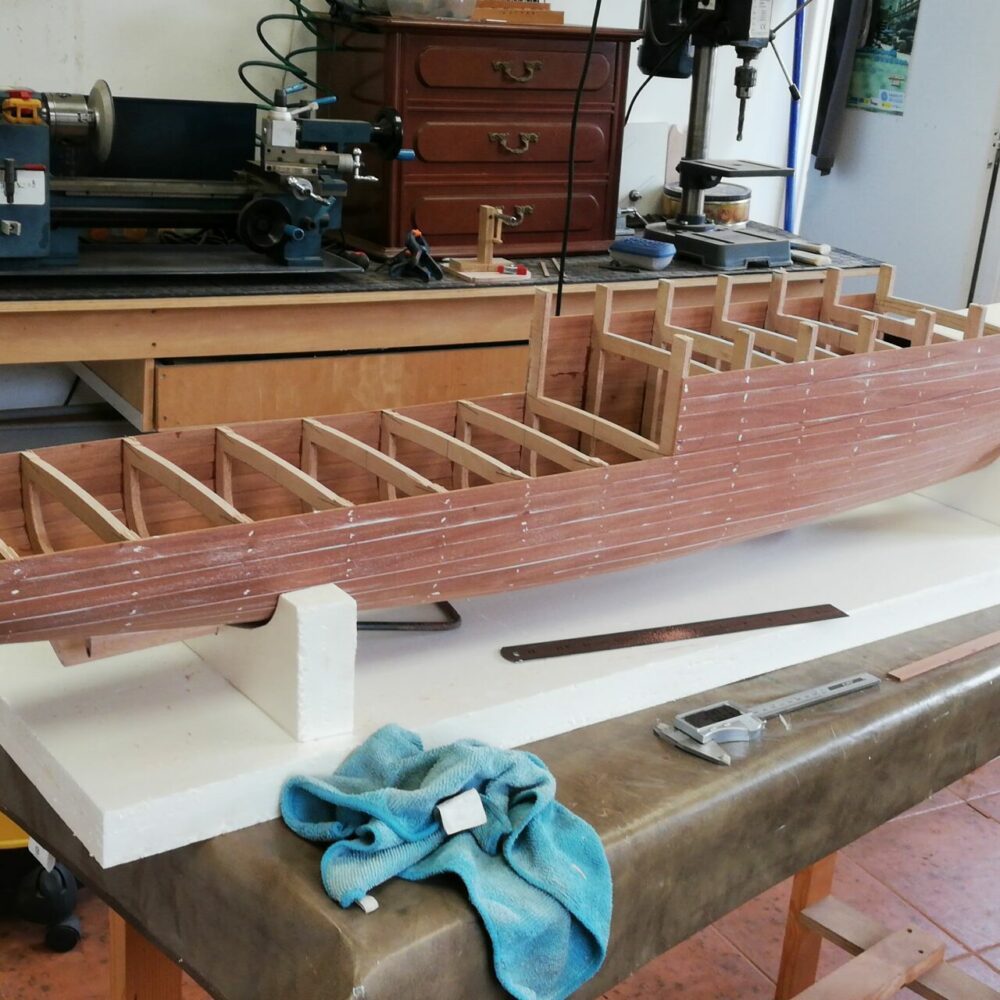

El modelo tiene una eslora de 1600mm y una manga de 190mm con un calado de 150mm. Para el inicio de su construcción se utiliza contrachapado marino de 10mm para las 26 cuadernas que conforman el casco.

Se extraen las formas de cada cuaderna desde la caja de cuadernas del plano y se trasladan a la plancha de contrachapado de 10mm, dibujando el arrufo en cada cuaderna en la linea de cubierta y prolongando los extremos para poder situarlas en la base de contrachapado todas a la misma altura.

Alineación de las cuadernas y colocación de las tracas

Después de alinear cuidadosamente las cuadernas sobre el tablero, se procede a añadir las primeras tracas de madera de haya. Estas tracas, con un ancho de 10 mm y un grueso de 2 mm, se colocan primero en la quilla y luego en la línea de cubierta. Esta técnica proporciona una mayor rigidez al conjunto y evita deformaciones no deseadas durante el secado.

Arbotantes y Bocinas

Durante la instalación de las tracas en el casco, se tiene en cuenta la ubicación de los arbotantes y las bocinas de los timones. Estos últimos no se alinean completamente con los ejes de las hélices, reflejando fielmente la construcción original.

Refuerzo interior del casco

Una vez completado el forro del casco, se separa cuidadosamente de la base mediante el corte de los extremos de las cuadernas. A continuación, se aplica una generosa capa de resina y fibra de vidrio en el interior del casco. Esta capa asegura una unión perfecta entre las tracas y las cuadernas, brindando mayor robustez a todo el conjunto y fortaleciendo el casco.

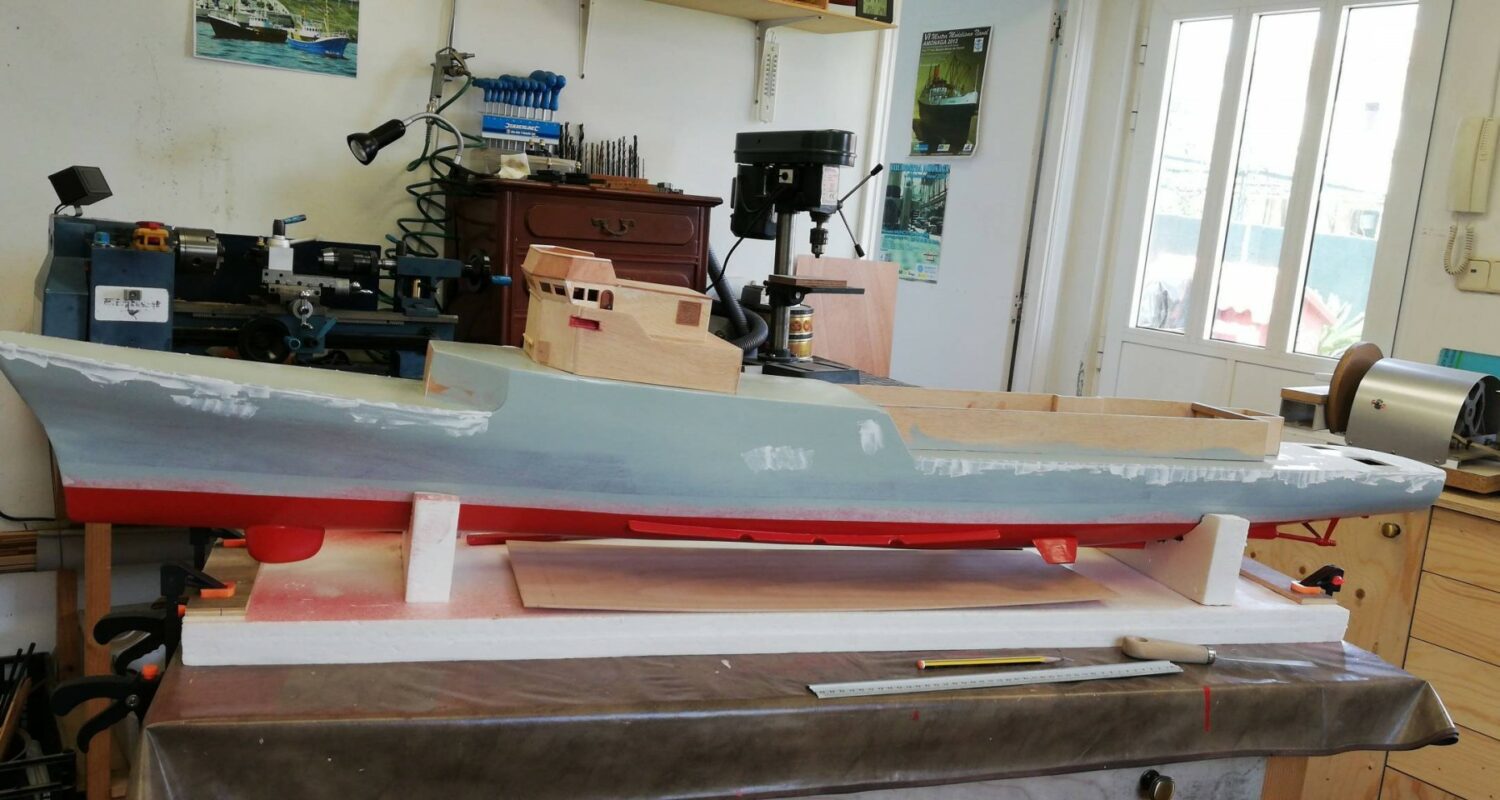

Preparación y Acabado del Casco

En la fase de acabado de la obra viva, se procede a la fijación definitiva de los estabilizadores y arbotantes, así como a la verificación de la posición de las hélices y timones. A continuación, se realiza la aplicación de una imprimación especial para madera y un aparejo que garantiza la eliminación de posibles imperfecciones en el casco. Estos últimos pasos son fundamentales para asegurar un buen acabado antes de la aplicación final de la pintura.

Construcción de cubiertas y puente

Una vez finalizada la fase de pintura de la obra viva y comenzada la fase de pintura de la obra muerta, se procede a la construcción de las cubiertas y el puente. Durante este proceso, se debe prestar especial atención a la elección de los materiales y a su disposición, con el objetivo de no comprometer la estabilidad del modelo debido al peso. Es crucial mantener el centro de gravedad lo más bajo posible en todo momento.

Para la construcción de las cubiertas, así como del puente y otras estructuras, se ha utilizado contrachapado de haya de 3 mm de espesor. Este material proporciona resistencia y durabilidad adecuadas.

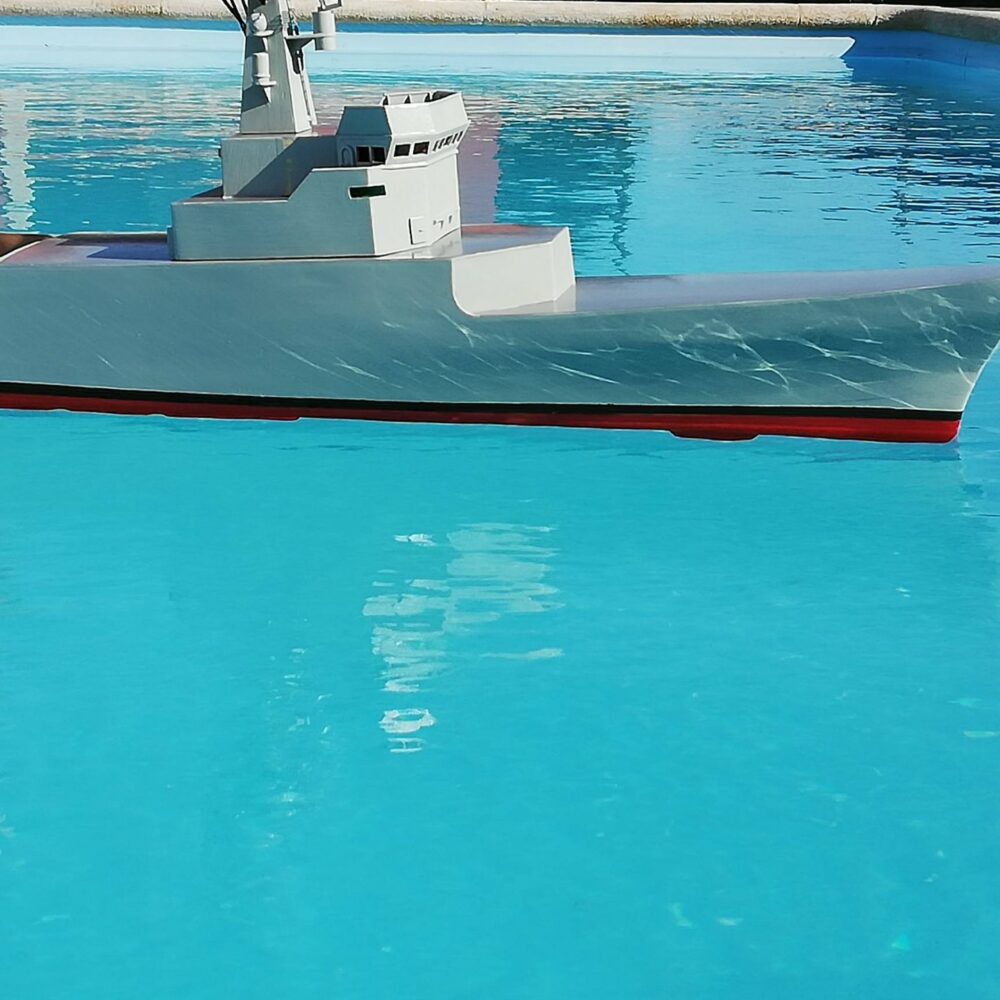

Pruebas de estabilidad

Durante esta fase de construcción, se han llevado a cabo varias pruebas de estabilidad. Se han agregado motores, baterías y componentes electrónicos, lo que ha facilitado el ajuste adecuado del lastre del modelo, asegurando su estabilidad en el agua.

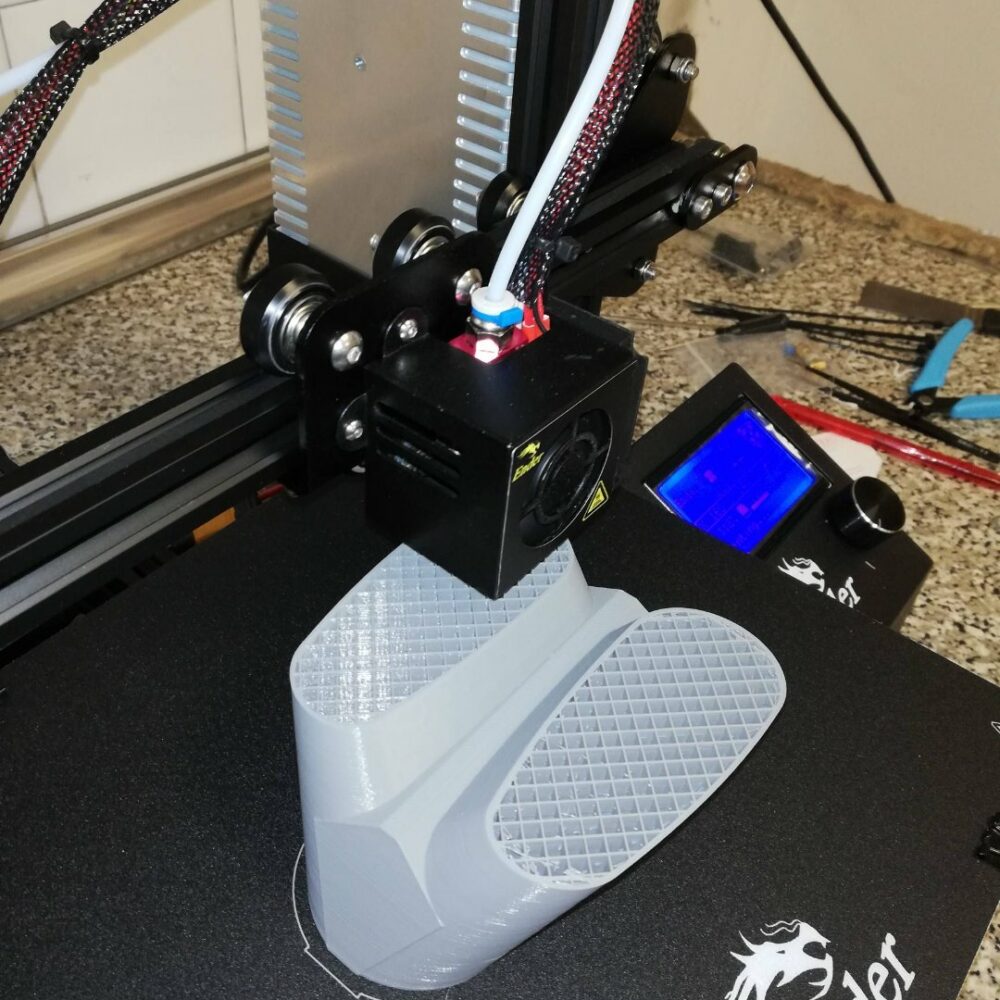

Aunque la fase de construcción del casco y la estructura del puente pueda resultar laboriosa, la construcción de las diversas piezas que conforman los elementos de la superestructura de la Corbeta es igualmente o incluso más exigente.

Se han empleado diversas técnicas y materiales, siempre con el objetivo de asegurar que el peso, que resulta determinante en esta etapa de la construcción, no comprometa la estabilidad del modelo.

Dado que el peso desempeña un papel crucial, especialmente en la superestructura situada sobre el puente, se ha introducido una innovación en este modelo. Se trata de la creación de ciertas piezas mediante el diseño en CAD 3D y la utilización de una impresora de impresión 3D específicamente, el modelo ENDER 3. Esta nueva técnica ha permitido obtener piezas de alta precisión y resistencia.

Instalación de motores, servos y control de velocidad

Durante el proceso de fabricación de piezas, ensamblaje, aplicación de múltiples capas de pintura y retoques, finalmente llega el momento crucial de la instalación definitiva de motores, servos, control de velocidad e instalación de baterías.

Una de las etapas más delicadas es la motorización del barco, y la elección del sistema de variación de velocidad de los motores resulta fundamental para lograr una navegación óptima del modelo. En este caso, se han incorporado dos reguladores de velocidad a los motores principales (uno para cada motor), lo que garantiza una excelente regulación de la velocidad y una maniobrabilidad excepcional al permitir la capacidad de ciaboga.

Para alcanzar la velocidad de giro adecuada en los radares, se ha implementado un circuito de control basado en el clásico NE555. Este circuito ofrece una regulación muy precisa de la velocidad de los motores sin que se produzca una pérdida de potencia.

Movimiento de piezas de artillería y sonido

Además, se ha añadido movimiento a las piezas de artillería aprovechando los canales disponibles del receptor RC, y se ha incorporado el característico sonido del motor tradicional que distingue a todos mis modelos.

Hay infinidad de fotos adicionales, detalles de construcción y técnicas de elaboración de piezas que son comunes en la construcción de modelos a radio control, mencionadas técnicas se irán comentando en nuevas publicaciones que a buen seguro serán de interés.

Foto y video Portada: Francisco Souto

Si deseas mas información sobre este y otros modelos regístrate en nuestra Web donde recibirás información detallada, así como novedades, eventos y otras publicaciones de interés.